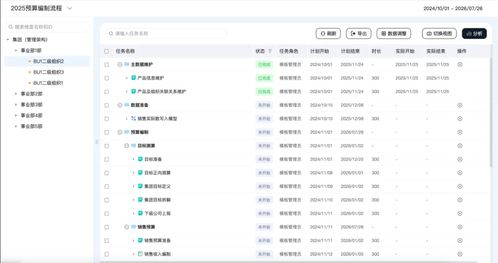

基于角色访问控制技术的数控机床信息集成系统设计

随着制造业向智能化、网络化方向快速发展,数控机床作为核心生产设备,其产生的数据日益庞大且价值凸显。如何将这些分散、异构的机床信息进行有效集成、管理与安全利用,成为提升生产效率与保障信息安全的关键。本文旨在探讨一种基于角色访问控制技术的数控机床信息集成系统设计方案,并阐述其作为信息系统集成服务的核心价值与应用路径。

一、 系统设计背景与需求分析

传统数控机床信息管理多存在“信息孤岛”现象,不同品牌、型号的机床数据格式不一,通信协议各异,导致数据采集困难,整合度低。对数据的访问控制往往较为粗放,缺乏精细化的权限管理,存在数据泄露、误操作等安全风险。因此,设计一个能够实现跨平台数据集成、并具备严格安全管控能力的系统势在必行。

核心需求包括:

- 异构集成:能够对接多种品牌、不同通信协议的数控机床,实现生产状态、加工程序、报警信息等数据的统一采集与标准化。

- 精细授权:根据企业内不同岗位(如操作员、工艺员、维修工程师、生产管理者)的职责,严格控制其对不同数据(如实时状态、历史档案、核心程序)的访问与操作权限。

- 实时监控与分析:集成后的数据需能用于生产看板、设备效率分析(OEE)、预测性维护等高级应用。

- 服务化交付:系统应能以可配置、可扩展的信息系统集成服务形式提供,降低企业部署与运维复杂度。

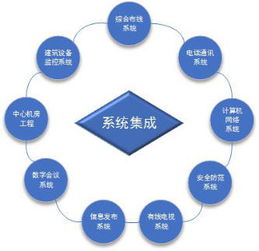

二、 基于RBAC的系统架构设计

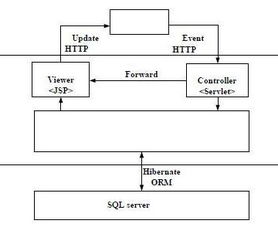

本系统采用基于角色的访问控制模型作为安全核心,整体架构可分为四层:

- 数据采集与接入层:部署适配器或网关,通过OPC UA、MTConnect、专用驱动等方式连接各类数控机床,完成原始数据的采集与协议解析,并将数据统一封装为标准化格式上传。

- 数据集成与处理层:作为系统中枢,接收标准化数据,进行清洗、存储(时序数据库、关系数据库结合)与整合。该层内置RBAC策略引擎,是权限控制逻辑的核心执行区域。

- 业务逻辑与服务平台层:提供一系列微服务化的信息系统集成服务,如设备状态监控服务、生产报表服务、程序管理服务、报警推送服务等。每个服务在被调用时,均需通过RBAC引擎验证调用者的角色与权限。

- 应用展示与交互层:为不同角色的用户提供个性化的Web、移动端或桌面应用界面。操作员可能只看到自己负责机床的实时面板;工艺工程师可以访问和上传加工程序库;管理者则拥有综合性的数据分析仪表盘。所有视图与功能均根据用户角色动态生成。

三、 RBAC模型在系统中的具体实现

RBAC(Role-Based Access Control)通过将用户与权限分离,引入角色作为中间桥梁,极大简化了权限管理。在本系统中的实现要点如下:

- 角色定义:根据企业组织架构与业务流程,定义如“机床操作员”、“工艺设计员”、“维修技师”、“生产主管”、“系统管理员”等角色。

- 权限分配:权限细粒度到具体的数据对象(如某台机床的实时数据)和操作(读、写、修改、删除、下载)。将权限集赋予角色,而非直接赋予用户。例如,“工艺设计员”角色可拥有“程序库”的“读”和“上传”权限,但无“删除”权限。

- 用户指派:将用户账户分配给一个或多个角色。一名员工可能同时具备“维修技师”和“某产线操作员”角色。

- 会话控制:用户登录后,系统建立会话并激活其被指派的角色,从而获得相应的权限集合。

- 扩展与约束:可结合“职责分离”原则(如编程与审核不能为同一人)和基于时间、位置的动态约束(如下班后禁止远程下载核心程序),进一步增强安全性。

四、 作为信息系统集成服务的价值体现

将上述系统以服务化的方式交付,构成了面向制造业的专项信息系统集成服务,其价值在于:

- 降低技术门槛:企业无需深究底层复杂的集成技术与安全模型,以服务订阅方式即可获得开箱即用的能力。

- 灵活配置与扩展:服务支持按角色、按机床数量、按功能模块进行灵活配置和计费,并能随企业规模增长而平滑扩展。

- 持续运维与升级:服务提供商负责系统的维护、安全补丁更新与功能迭代,确保企业始终使用先进、稳定的系统。

- 聚焦核心业务:企业用户得以从繁琐的信息技术整合工作中解脱,更专注于生产工艺改进与生产管理优化。

五、 结论

设计并实施一个基于角色访问控制技术的数控机床信息集成系统,是破解制造业数据集成与安全管控难题的有效方案。通过RBAC模型,实现了权限管理的精细化、合规化与自动化。而将该系统以集成服务的形式提供,则进一步加速了其在企业中的落地应用,能够帮助企业安全、高效地挖掘数控机床数据金矿,为智能制造转型奠定坚实的信息化基础。该系统可进一步与人工智能分析、数字孪生等技术融合,提供更深层次的智能决策支持服务。

如若转载,请注明出处:http://www.dcb666.com/product/39.html

更新时间:2026-02-25 13:59:12